NZXT HALE90 850W, Pt. II. Interno

Ora procediamo invece all’analisi delle componenti presenti all’interno della scocca di protezione dell’NZXT HALE90 850W.

ATTENZIONE: Ricordiamo che questa procedura, per via della rimozione delle viti e della rottura del sigillo di garanzia, invalida quest’ultima. L’apertura quindi è altamente sconsigliata a meno che non sia scaduta la garanzia e che sia necessario cambiare la ventola, o eseguire direttamente riparazioni o misurazioni (da effettuare solo da personale esperto e qualificato).

L’apertura dello scudo esterno di protezione non richiede sforzi eccessivi, ed è classica, però non consente la visione della parte inferiore del PCB, a meno che non si scelga di smontare completamente quest’ultimo dalla scocca, e stravolgere l’ordinamento interno dei cavi. Come al solito vi invitiamo caldamente a fare la massima attenzione durante questo processo, anche per evitare che si possa spanare qualche vite, e quindi evitare anche che si possano far cadere residui all’interno. A prima vista il layout interno sembra ben organizzato, si notano con facilità alcune componenti di elevata qualità come i due grandi dissipatori passivi orizzontali nella parte centrale del PCB. Come abbiamo già preannunciato, è presente una topologia ibrida LLC, che ha portato ad una grande pulizia nel secondario, grazie alla presenza della conversione DC-DC. Non possedendo NZXT un know-how sufficiente per la produzione da zero di alimentatori, l’azienda ha scelto di utilizzare un design del produttore OEM Superflower; a tal proposito ricordiamo che quest’ultimo marchio è stato il primo ad introdurre alimentatori con la certificazione Platinum, ed ha immesso prodotti davvero validi e di qualità. L’identificazione è stata possibile analizzando il PCB in quanto è riportata la sigla “LLC-M-090612”, che specifica quindi il nome esatto dell’unità e l’appartenenza alla serie “Super Flower Golden Green Pro PSU”. Dall’immissione nel mercato ad oggi ci sono state due revisioni, la nostra quindi è l’ultima. E’ interessante quindi notare che si è cercato di migliorare il prodotto nel corso del tempo.

Ora analizzeremo le varie componenti dell’alimentatore:

Primario: comparti di filtrazione delle EMI ed RFI e switch primario

Il primo elemento di un alimentatore moderno è il sistema di filtraggio delle emissioni elettromagnetiche e radio, precisamente l’EMI/RFI Transient Filter. Viene posizionato necessariamente dietro all’ingresso della corrente AC. Sono stati inclusi un condensatore ad X, due condensatori ad Y ed un induttore toroidale; purtroppo però non è presente il varistore (MOV, Metal Oxide Varistor) ovvero sostanzialmente una resistenza, voltaggio-dipendente, che protegge l’alimentatore ed il sistema da picchi di voltaggio provenienti dalla rete elettrica esterna. Vi ricordiamo che se un alimentatore non è dotato di un MOV nell’EMI/RFI Transient Filter si dovrebbe sempre utilizzare il proprio sistema con un gruppo di continuità (o UPS), che agirà da filtro a protezione dei picchi di voltaggio; questi ultimi potrebbero danneggiare seriamente non solo l’alimentatore stesso ma anche l’intero sistema! Di solito questa componente viene rimossa per ragioni di costo di produzione, e progettazione. Notifichiamo che c’è la predisposizione per l’installazione di questa componente, e sinceramente non comprendiamo la ragione per cui non è stato installato.

Nel primario sono presenti due condensatori elettrolitici giapponesi, marchiati Nippon Chemi-Con (400V, 390μF, 105°C, serie KMQ). I condensatori del circuito primario, posizionati in parallelo e quindi da 780 μF complessivamente, agiscono come buffer e sono molto importanti perché la loro presenza aiuta a proteggere il nostro alimentatore ed il computer stesso da pericolosi sbalzi di tensione. Generalmente vengono collegati in parallelo al fine di sommare le singole capacità, o alternativamente – per modelli meno potenti – vengono utilizzati singoli condensatori aventi anche 390μF, in questo caso quindi ne abbiamo due molto capienti. La tipologia dei condensatori utilizzata è molto importante perché la vita di queste componenti si dimezza in base ad ogni aumento della temperatura di 10 gradi Celsius, sotto un normale carico di lavoro; questo significa che utilizzando modelli di condensatori capaci di gestire, senza il minimo problema anche 105 gradi Celsius, la durata della loro vita potrebbe essere addirittura pari al quadruplo rispetto a modelli standard da 85 gradi Celsius! Questo fattore è uno dei più sponsorizzati nel campo degli SMPS, non a caso ci si vanta della presenza di condensatori giapponesi nella propria unità, in grado di sopportare temperature maggiori, e quindi prolungare la vita stessa dell’unità. Anche in questo caso sono stati utilizzati dissipatori passivi con dimensioni particolarmente ridotte, accanto ai Voltage Regulation Modules. E’ presente un termistore che protegge l’unità da grandi correnti in entrata, assieme ad un relé che lo bypassa all’accensione dell’unità. Sebbene non sia presente il MOV quindi, una sorta di protezione in entrata è presente.

Trasformatore e secondario

La topologia utilizzata è quindi LLC resonant. Questo significa ovviamente che le rail da 5V e 3.3 sono derivate, per conversione, dalla singola rail da 12V tramite i convertitori DC-DC precedentemente menzionati, ma ciò non implica l’assenza di trasformatori dedicati, come è chiaramente visibile dalle immagini.

Nel PCB sono presenti cinque predisposizioni per rail da +12V separate, per cui è evidente che la singola linea è derivata tramite saldatura a stagno dalle cinque, nella parte posteriore. E’ presente un PCB verticale dove risiedono il controller del sistema a risonanza e le protezioni dell’unità. Anche qui, nel secondario quindi, sono presenti condensatori giapponesi della famosa ditta Chemi-Con.

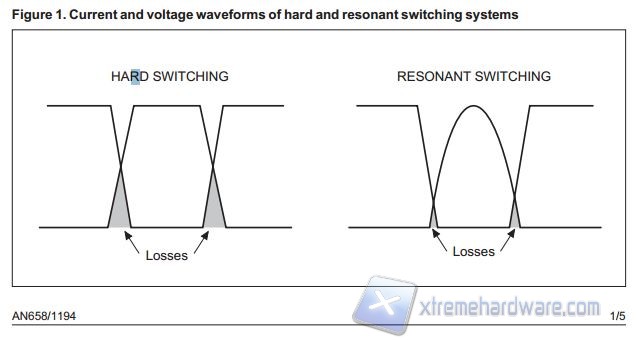

Vi illustriamo un’immagine tratta da un datasheet della ST Microelectronics che illustra il funzionamento della topologia LLC resonant

La qualità delle saldature del PCB principale e delle AIB (add-in-boards) è elevata, come le finiture e la qualità della scocca esterna. Riportiamo il sito del produttore dei condensatori giapponesi montati su questo alimentatore: http://www.chemi-con.co.jp/e/index.html. Come di consueto nei moderni alimentatori è presente della colla sul PCB, metodo necessario per la tipologia di produzione utilizzata, che consiste prima nel posizionamento delle componenti sul PCB inferiore, poi nella loro adesione al PCB stesso tramite l’adesivo termico ed infine l’inserimento dell’intera struttura nella macchina di saldatura a onda (senza Piombo presumibilmente). Così facendo si ottiene una qualità di assemblaggio, e conseguentemente della saldatura.